Decyzja o zakupie maszyny CNC to ważny krok w rozwoju każdego przedsiębiorstwa produkcyjnego. Aby dokonać właściwego wyboru, należy wziąć pod uwagę kilka kluczowych czynników, takich jak rodzaj obrabianego materiału, precyzja i skomplikowanie wykonywanych operacji oraz dostępny budżet. Nasz poradnik pomoże Ci zrozumieć różnice między poszczególnymi typami maszyn CNC oraz wskaże, na co zwrócić uwagę podczas zakupu, aby inwestycja przyniosła oczekiwane korzyści.

Czym jest maszyna CNC i jakie ma zastosowanie w przemyśle?

Maszyny CNC, czyli Computer Numerical Control, to urządzenia sterowane komputerowo, które wykonują precyzyjne operacje obróbcze. Dzięki zaawansowanemu oprogramowaniu, są w stanie realizować skomplikowane zadania z dużą dokładnością. Maszyny te znajdują zastosowanie w różnych gałęziach przemysłu, od motoryzacji po produkcję elektroniki.

Jednym z głównych atutów maszyn CNC jest ich uniwersalność. Mogą one obrabiać różnorodne materiały, takie jak metal, drewno, tworzywa sztuczne czy kompozyty. To sprawia, że są nieocenione w produkcji seryjnej oraz jednostkowej.

W przemyśle motoryzacyjnym maszyny CNC są wykorzystywane do produkcji części samochodowych. Precyzyjne cięcie i wiercenie pozwala na uzyskanie elementów o wysokiej jakości, które spełniają rygorystyczne normy bezpieczeństwa. Dzięki temu pojazdy są bardziej niezawodne i trwałe.

Przemysł lotniczy również korzysta z maszyn CNC do produkcji komponentów samolotowych. Wysoka precyzja obróbki jest kluczowa dla zapewnienia bezpieczeństwa i efektywności lotu. Obróbka CNC umożliwia tworzenie skomplikowanych kształtów, które są trudne do uzyskania przy użyciu tradycyjnych metod.

Produkcja elektroniki to kolejna dziedzina, w której maszyny CNC odgrywają istotną rolę. Precyzyjne frezowanie i wiercenie płytek PCB (Printed Circuit Board) umożliwia tworzenie zaawansowanych urządzeń elektronicznych. Dzięki temu możliwe jest rozwijanie nowoczesnych technologii.

Wreszcie, maszyny CNC są również stosowane w branży meblarskiej. Pozwalają na tworzenie mebli o skomplikowanych wzorach i kształtach z zachowaniem wysokiej jakości wykończenia. Obróbka drewna za pomocą CNC jest szybka i efektywna, co przekłada się na niższe koszty produkcji.

Rodzaje maszyn CNC – jak dopasować maszynę do specyfiki produkcji?

Istnieje wiele rodzajów maszyn CNC, a wybór odpowiedniego typu zależy od specyfiki produkcji. Do najpopularniejszych należą frezarki CNC, tokarki CNC oraz wycinarki laserowe. Każdy z tych typów ma swoje unikalne cechy i zastosowania.

Frezarki CNC są powszechnie używane do obróbki skrawaniem metali i innych materiałów. Są idealne do wykonywania precyzyjnych otworów, rowków oraz innych detali. Frezarki mogą być wyposażone w różne narzędzia, co pozwala na realizację szerokiego zakresu operacji.

Tokarki CNC są przeznaczone głównie do obróbki detali o kształcie cylindrycznym. Znajdują zastosowanie w produkcji wałów, tulei oraz innych elementów obracających się wokół osi. Tokarki charakteryzują się wysoką precyzją i możliwością automatycznego zmieniania narzędzi.

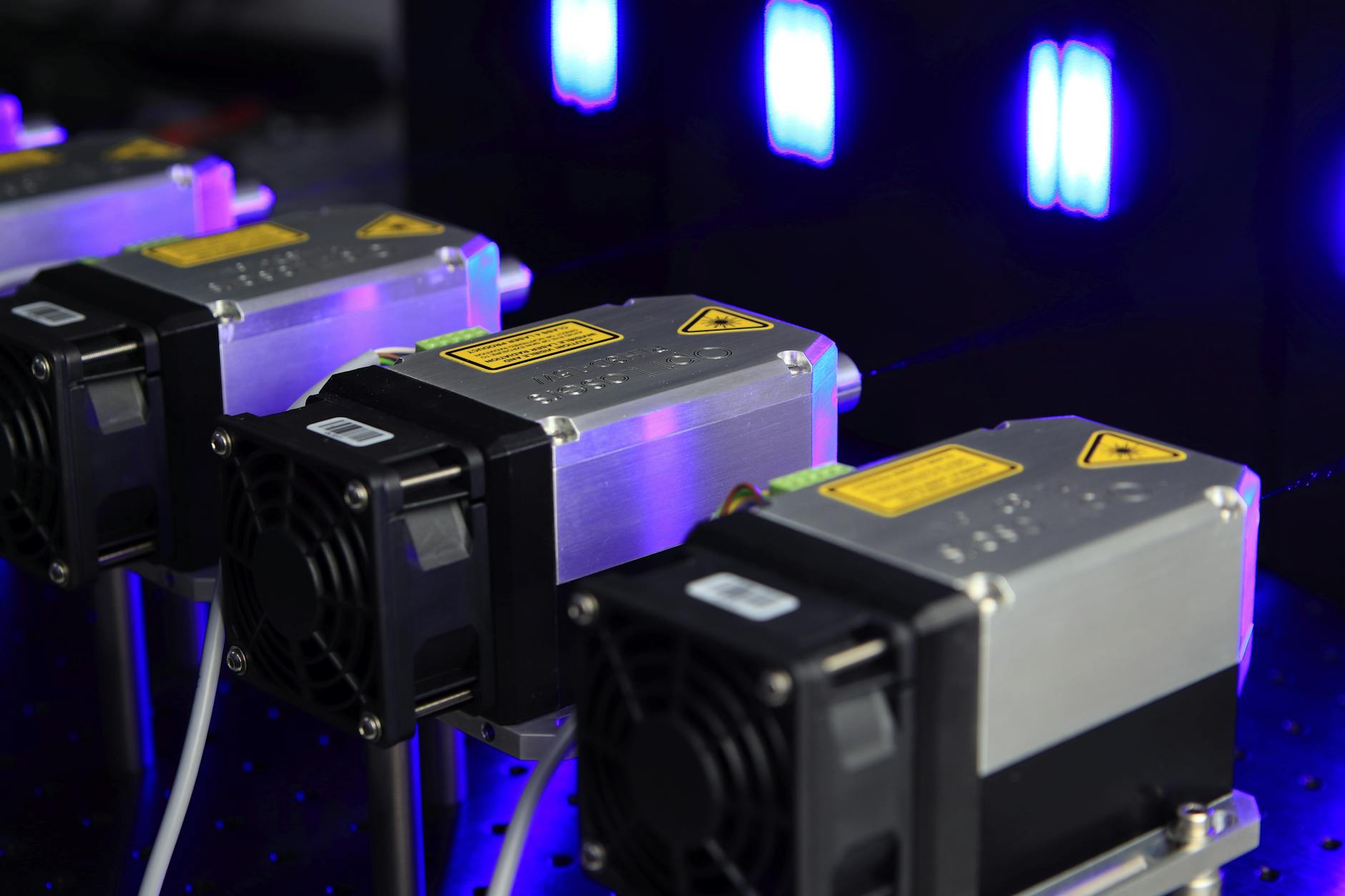

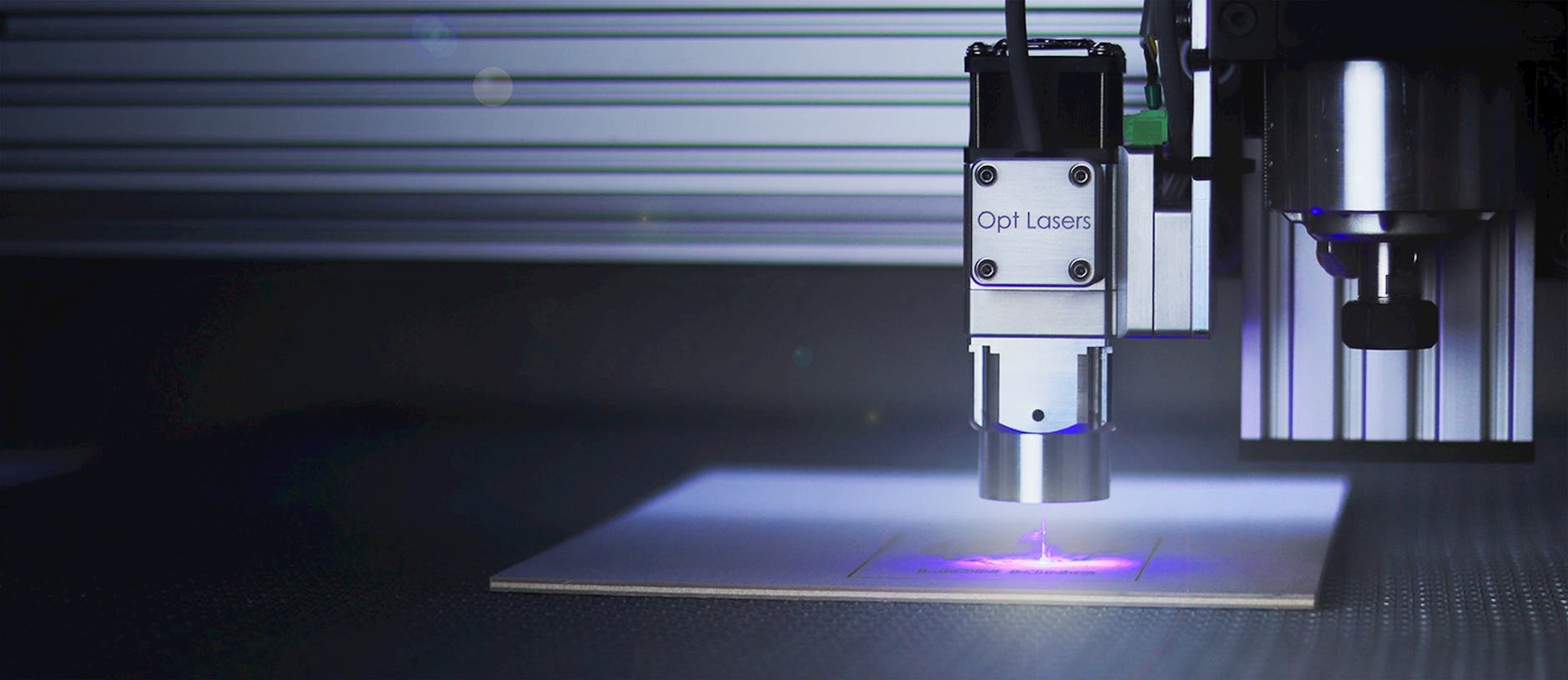

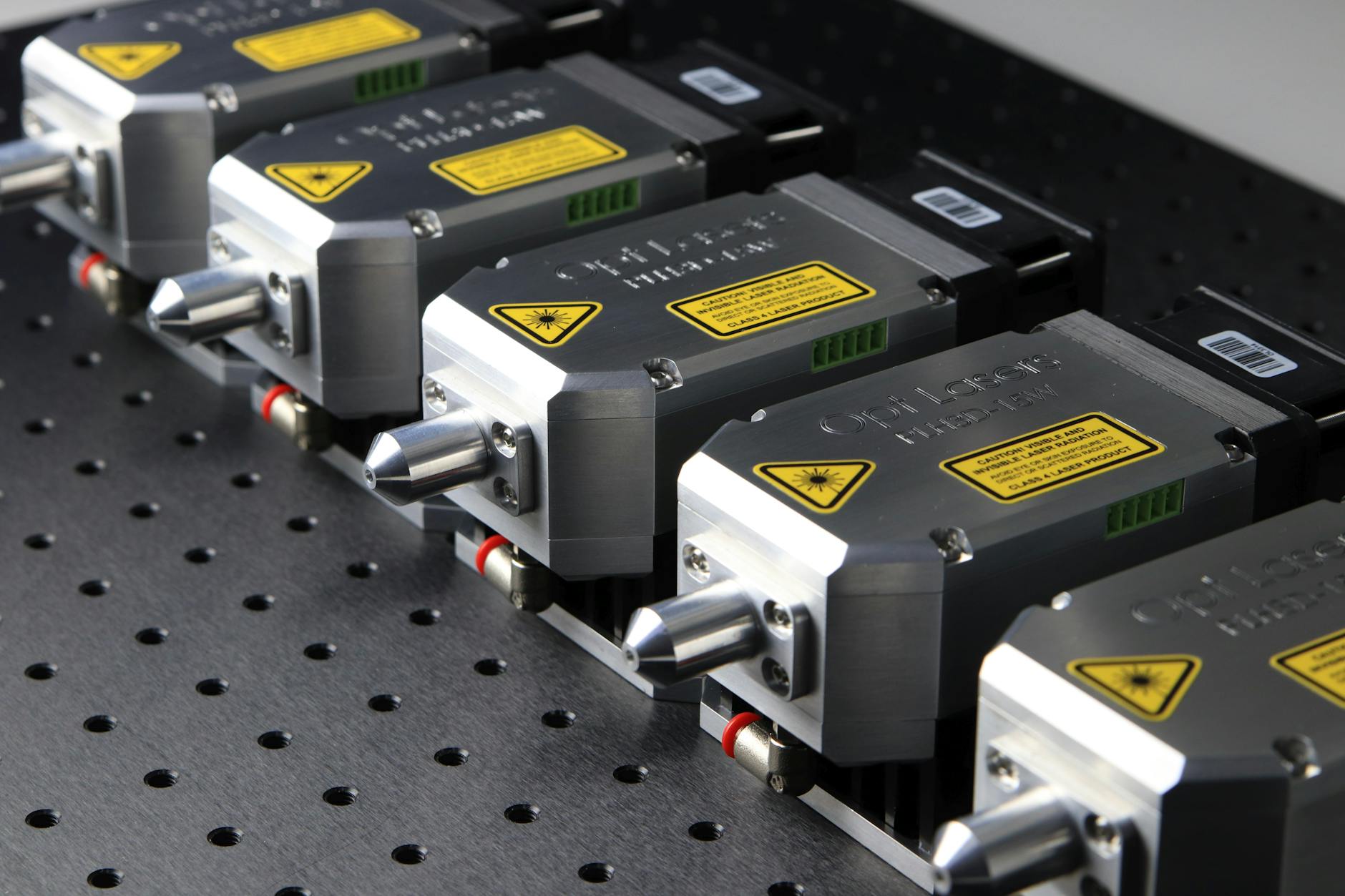

Wycinarki laserowe to maszyny wykorzystujące laser do cięcia materiałów. Są niezwykle precyzyjne i mogą pracować z różnymi materiałami, takimi jak metal, drewno czy tworzywa sztuczne. Wycinarki laserowe są często używane w przemyśle reklamowym oraz przy produkcji elementów dekoracyjnych.

Kolejnym typem maszyn CNC są giętarki, które służą do gięcia blach i rur. Dzięki nim możliwe jest tworzenie skomplikowanych kształtów bez uszkadzania materiału. Giętarki znajdują zastosowanie m.in. w przemyśle budowlanym oraz motoryzacyjnym.

Warto również wspomnieć o maszynach do cięcia wodą (waterjet), które wykorzystują strumień wody pod wysokim ciśnieniem do przecinania materiałów. Są one niezwykle wszechstronne i mogą pracować z niemal każdym materiałem, od metalu po szkło.

Moc i precyzja – kluczowe parametry, na które warto zwrócić uwagę

Wybierając maszynę CNC, warto zwrócić uwagę na jej moc. Moc silnika wpływa na wydajność obróbki oraz możliwość pracy z twardszymi materiałami. Im większa moc, tym szybciej można realizować operacje obróbcze.

Kolejnym ważnym parametrem jest precyzja. Maszyny CNC charakteryzują się bardzo wysoką dokładnością, która jest niezbędna w wielu branżach przemysłowych. Dokładność obróbki ma bezpośredni wpływ na jakość końcowego produktu.

Szybkość posuwu to kolejny parametr, który warto uwzględnić przy wyborze maszyny CNC. Szybkość posuwu wpływa na tempo pracy oraz czas potrzebny na realizację zadania. Wysoka szybkość posuwu jest szczególnie ważna przy produkcji seryjnej.

Należy również zwrócić uwagę na liczbę osi roboczych maszyny CNC. Standardowe maszyny mają trzy osie (X, Y i Z), ale dostępne są także modele z większą liczbą osi (np. pięcioosiowe). Większa liczba osi pozwala na realizację bardziej skomplikowanych operacji obróbczych.

Kolejnym aspektem jest system chłodzenia narzędzi oraz materiału podczas obróbki. Efektywne chłodzenie zapobiega przegrzewaniu się narzędzi i materiału, co może prowadzić do ich uszkodzenia oraz pogorszenia jakości obróbki.

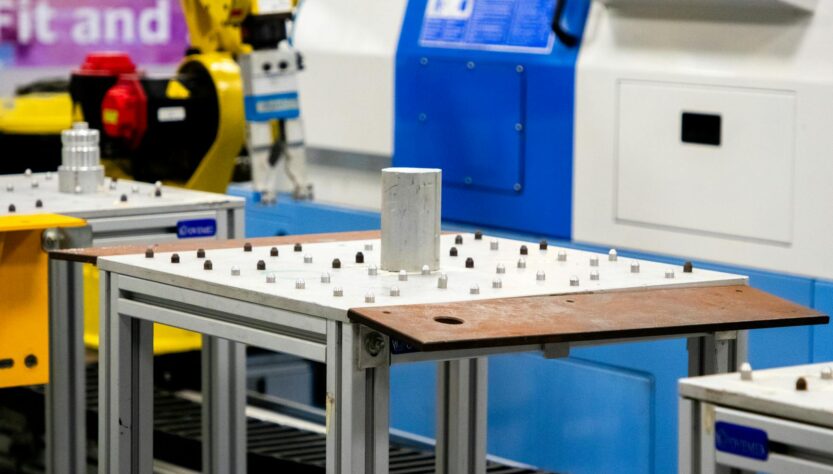

Niezwykle istotnym parametrem jest również wielkość stołu roboczego. Wielkość stołu determinuje maksymalne rozmiary obrabianych detali oraz wpływa na elastyczność pracy maszyny CNC.

Oprogramowanie i kompatybilność – jak wybrać maszynę z odpowiednim sterowaniem?

Sterowanie maszyną CNC odbywa się za pomocą specjalistycznego oprogramowania. Ważne jest, aby wybrać maszynę z intuicyjnym interfejsem użytkownika oraz szerokimi możliwościami konfiguracji parametrów pracy. Dobre oprogramowanie zwiększa efektywność pracy oraz minimalizuje ryzyko błędów.

Kolejnym aspektem jest kompatybilność oprogramowania z innymi systemami CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing). Umożliwia to łatwe importowanie projektów oraz ich edycję bez konieczności ręcznego wprowadzania danych.

Należy również zwrócić uwagę na aktualizacje oprogramowania oferowane przez producenta maszyny CNC. Regularne aktualizacje zapewniają dostęp do nowych funkcji oraz poprawiają stabilność działania systemu sterowania.

Dobrze jest także sprawdzić dostępność wsparcia technicznego ze strony producenta oprogramowania. Szybka pomoc techniczna może być kluczowa w przypadku awarii lub problemów związanych ze sterowaniem maszyną CNC.

Kolejnym ważnym czynnikiem jest możliwość integracji oprogramowania sterującego z innymi systemami używanymi w firmie (np. systemem ERP). Integracja pozwala na automatyczne przesyłanie danych między systemami oraz usprawnia zarządzanie procesem produkcji.

Ostatecznie warto zwrócić uwagę na możliwości personalizacji oprogramowania pod kątem specyficznych potrzeb produkcyjnych firmy. Elastyczność oprogramowania pozwala dostosować je do indywidualnych wymagań użytkownika oraz zwiększa efektywność pracy maszyny CNC.

Koszt zakupu maszyny CNC – jak zbalansować budżet i potrzeby produkcyjne?

Koszt zakupu maszyny CNC może być znaczny, dlatego warto dokładnie przeanalizować swoje potrzeby produkcyjne przed podjęciem decyzji zakupowej. Kluczowym elementem jest określenie budżetu oraz zestawienie go z wymaganiami dotyczącymi mocy i precyzji maszyny.

Należy uwzględnić koszty dodatkowe związane z zakupem maszyny CNC, takie jak koszty instalacji, szkolenia personelu czy konserwacji urządzenia. Wszystkie te czynniki mają wpływ na całkowity koszt inwestycji.

Dobrze jest także rozważyć opcję leasingu lub wynajmu maszyny CNC zamiast jej zakupu na własność. Leasing pozwala na rozłożenie kosztów inwestycji w czasie oraz daje możliwość wymiany sprzętu na nowszy model po zakończeniu umowy leasingowej.

Kolejnym aspektem wartym uwagi jest koszt eksploatacji maszyny CNC, w tym zużycie energii elektrycznej oraz koszty serwisowania urządzenia. Efektywne zarządzanie kosztami eksploatacyjnymi może znacząco wpłynąć na opłacalność inwestycji.

Należy również zwrócić uwagę na dostępność części zamiennych oraz ich ceny. Maszyna CNC wymaga regularnej konserwacji i ewentualnej wymiany zużytych części, dlatego warto upewnić się, że części zamienne są łatwo dostępne i nie generują nadmiernych kosztów.

Ostatecznie warto przeprowadzić analizę opłacalności inwestycji (ROI) przed zakupem maszyny CNC. Analiza ta pozwoli określić czas zwrotu inwestycji oraz przewidywane korzyści wynikające z jej użytkowania.

Wymogi techniczne i przestrzeń – na co zwrócić uwagę przy instalacji maszyny?

Zanim zdecydujesz się na zakup maszyny CNC, musisz ocenić wymogi techniczne, jakie wiążą się z jej instalacją w Twoim zakładzie produkcyjnym. Przede wszystkim należy upewnić się, że dysponujesz odpowiednią przestrzenią roboczą dla planowanej maszyny.

Kolejnym krokiem jest sprawdzenie wymagań dotyczących podłączenia elektrycznego urządzenia. Maszyna CNC może wymagać specjalistycznego okablowania oraz odpowiedniej mocy zasilania elektrycznego zgodnie ze specyfikacją producenta.

Należy również zadbać o odpowiednie warunki środowiskowe w miejscu instalacji maszyny CNC. Często wymagane jest utrzymanie stałej temperatury oraz wilgotności powietrza dla zapewnienia optymalnej pracy urządzenia i zapobiegania jego awariom.

Kwestia wentylacji pomieszczenia również nie powinna zostać pominięta. Odpowiednia wentylacja pozwala na skuteczne usuwanie pyłów oraz innych zanieczyszczeń powstałych podczas obróbki materiałów za pomocą maszyny CNC.

Dodatkowo należy zwrócić uwagę na dostępność miejsca dla operatora maszyny oraz przestrzeni roboczej wokół niej. Ergonomia stanowiska pracy wpływa bezpośrednio na komfort pracy operatora oraz jego wydajność podczas obsługi urządzenia.

Zaleca się także skonsultowanie planu instalacji maszyny ze specjalistą ds.BHP. Ekspert ten pomoże ocenić potencjalne ryzyka związane z użytkowaniem urządzenia oraz zaproponuje rozwiązania minimalizujące zagrożenia dla personelu.

Serwis i wsparcie techniczne – dlaczego warto wybrać maszynę od renomowanego producenta?

Serwis I wsparcie technicznesą kluczowymi aspektami , które należy uwzględnić przy wyborze maszyny cnc . Renomowani producenci oferują kompleksową obsługę posprzedażową , która obejmuje regularną konserwację urządzenia , naprawy awaryjne ora szkolenia dla operatorów .

Dostęp do szybkiego serwisu technicznego może być decydującym czynnikiem przy wyborze producenta . W przypadku awarii , każdy dzień przestoju produkcyjnego może generować znaczące straty finansowe . Dlatego warto postawić an współpracę z firmą , która zapewnia szybka reakcję serwisową .

Kolejnym atutem renomowanych producentów jest możliwość dostępu do oryginalnych części zamiennych . Oryginalne komponenty gwarantują dłuższą żywotność urządzenia ora lepsza jakość wykonywanej pracy .

Szkolenia dla operatorów oferowane przez producenta to kolejny ważny element wsparcia technicznego . Profesjonalne szkolenia pozwalają operatorom lepiej poznać możliwości urządzenia ora zwiększyć ich efektywność pracy .

zapytaj o usługę. Ważnym aspektem współpracy z renomowanym producentem jest także możliwość uzyskania doradztwa technicznego . Eksperci pomagają dobrać odpowiednie parametry pracy urządzenia ora optymalizować procesy produkcyjne .

Gwarancja jakości to kolejny powód , dla którego warto postawić an renomowanego producenta . Długoterminowa gwarancja świadczy o pewności producenta co do jakości swojego produktu ora daje klientowi poczucie bezpieczeństwa .